Pahvipakkausten käytössä on kaksi pääongelmaa:

1. Rasvapussi tai pullistuva pussi2. Vaurioitunut laatikko

Aihe 1

Yksi syy, rasvapussi tai rumpupussi

1. Huilutyypin väärä valinta

2. Valmiiden lapioiden pinoamisen vaikutus

3. Ei määrittänyt laatikon korkeuden kokoa

Kaksi, Toimenpiteet rasvan tai pullistuneiden laatikoiden ratkaisemiseksi

1. Määritä laatikon aallotettu tyyppi sopivaksi tyypiksi

Tyypin A, tyypin C ja tyypin B aallotuksista tyypin B aallotuskorkeus on alhaisin, ja vaikka pystypaineen kestävyys on huono, tasopaine on paras. Kun pahvipakkaus ottaa käyttöön B-tyypin aallotuksen, vaikka tyhjän laatikon puristuslujuus pienenee, sisältö on itsekantavaa ja kestää pinottaessa osan pinoamispainosta, joten myös tuotteen pinoamisvaikutus on hyvä. Varsinaisessa tuotannossa voidaan valita erilaisia huilutyyppejä erityisolosuhteiden mukaan.

2. Paranna tuotteiden pinoamisolosuhteita varastossa

Jos varaston sijainti sallii, yritä olla pinoamatta kahta lapiota korkealle. Jos on tarpeen pinota kaksi lapiota korkealle, jotta estetään kuorman keskittyminen valmiita tuotteita pinottaessa, pinon keskelle voidaan laittaa aaltopahvi tai käyttää litteää lapiota.

3. Määritä laatikon tarkka koko

Rasvapussien tai pullistumien vähentämiseksi ja hyvän pinoamisvaikutuksen heijastamiseksi asetamme laatikon korkeuden samaksi kuin pullon korkeus, erityisesti hiilihapotettuja juomatölkkejä ja puhdasvesisäiliöitä, joissa on suhteellisen korkea laatikkokorkeus.

Aihe 2

Yksi, pääasiallinen pahvivaurion tekijä

1. Pahvikotelon koko on kohtuuton

2. Aaltopahvin paksuus ei täytä vaatimuksia

3. Pahvilaatikoiden aallotettu muodonmuutos

4. Pahvilaatikon pahvikerrosten kohtuuton muotoilu

5. Pahvikotelon sidoslujuus on heikko

6. Pahvikotelon painosuunnittelu on kohtuuton

7. Pakkauksessa käytettävää paperia koskevat määräykset ovat kohtuuttomia ja käytetty paperi ei täytä vaatimuksia

8. Kuljetuksen vaikutukset

9. Myyjän varaston huono hallinta

Kaksi erityistä toimenpidettä kartonkivaurioiden ratkaisemiseksi

1. Suunnittele kohtuullinen kartonkikoko

Pahvipakkauksia suunniteltaessa tulee pohtia sen lisäksi, kuinka taloudellisimpia materiaaleja käytetään tietyn tilavuuden alapuolella, myös markkinoiden kiertolinkin yksittäisen kartongin koko- ja painorajoitukset, myyntitottumukset, ergonomiaperiaatteet sekä tuotteiden sisäisen järjestelyn mukavuus ja järkevyys. seksi jne. Ergonomian periaatteen mukaan oikean kokoinen pahvipakkaus ei aiheuta väsymystä ja vammoja ihmiskehoon. Ylipainoiset kartonkipakkaukset vaikuttavat kuljetustehokkuuteen ja lisäävät vaurioiden todennäköisyyttä. Kansainvälisen kaupan käytännön mukaan laatikon painoraja on 20 kg. Varsinaisessa myynnissä samalle tuotteelle eri pakkausmenetelmillä on erilainen suosio markkinoilla. Siksi kartonkia suunnitellessasi yritä määrittää pakkauksen koko myyntitottumusten mukaan.

Siksi pahvipakkauksen suunnitteluprosessissa on otettava huomioon erilaiset tekijät kattavasti, ja pahvipakkauksen puristuslujuutta tulisi parantaa ilman, että se nostaa kustannuksia ja vaikuttaa pakkausvaikutukseen. Ja kun olet ymmärtänyt sisällön ominaisuudet, määritä pahvikotelon kohtuullinen koko.

2. Aaltopahvi saavuttaa määritellyn paksuuden

Aaltopahvin paksuudella on suuri vaikutus pahvikotelon puristuslujuuteen. Tuotantoprosessin aikana aallotusrullat ovat voimakkaasti kuluneet, mikä johtaa aaltopahvin paksuuden laskuun ja pahvikotelon puristuslujuuden laskuun, mikä johtaa pahvikotelon murtumisnopeuden lisääntymiseen.

3. Vähennä aallotetun muodonmuutosta

Ensinnäkin on tarpeen valvoa pohjapaperin laatua, erityisesti fyysisiä indikaattoreita, kuten aaltopahvipaperin rengasmurskauslujuutta ja kosteutta. Toiseksi aaltopahviprosessia tutkitaan muuttamaan aaltopahvin muodonmuutoksia, jotka aiheutuvat tekijöistä, kuten aaltopahvitelojen kulumisesta ja riittämättömästä paineesta aaltopahvitelojen välillä. Kolmanneksi paranna kartongin valmistusprosessia, säädä kartonkikoneen paperinsyöttötelojen välistä rakoa ja vaihda kartonkitulostus fleksopainatukseksi aallotetun muodonmuutoksen vähentämiseksi. Samalla tulee kiinnittää huomiota myös laatikoiden kuljetuksiin ja pyrkiä käyttämään pakettiautoja laatikoiden kuljettamiseen öljyliinojen ja köysien niputtamisesta ja ahtaajien tallotuksesta aiheutuvan aallotetun muodonmuutoksen vähentämiseksi.

4. Suunnittele oikea määrä aaltopahvikerroksia

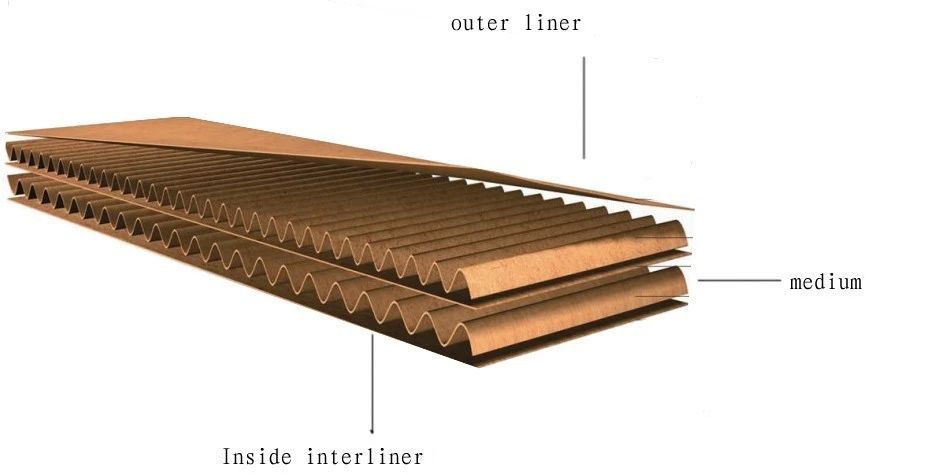

Aaltopahvi voidaan jakaa yhteen kerrokseen, kolmeen kerrokseen, viiteen kerrokseen ja seitsemään kerrokseen materiaalin kerrosten lukumäärän mukaan. Kerrosten lukumäärän kasvaessa sillä on suurempi puristuslujuus ja pinoamislujuus. Siksi se voidaan valita tuotteen ominaisuuksien, ympäristöparametrien ja kuluttajien vaatimusten mukaan.

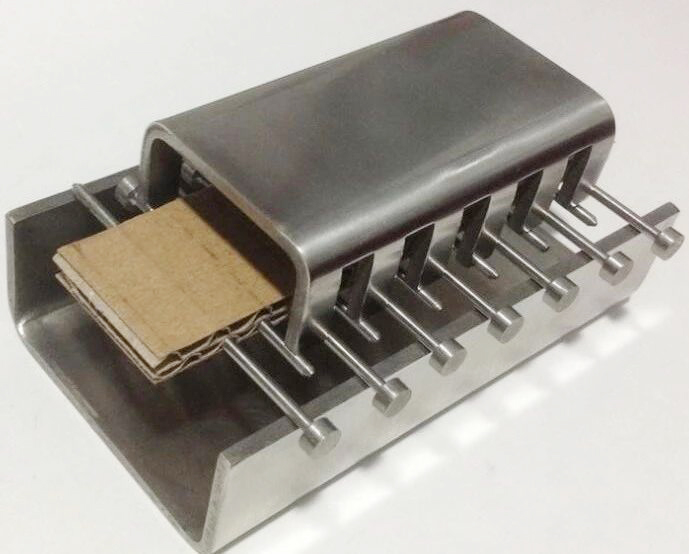

5. Vahvista aaltopahvilaatikoiden kuoriutumislujuuden hallintaa

Pahvikotelon aallotetun ydinpaperin ja pintapaperin tai sisäpaperin välistä sidoslujuutta voidaan ohjata testauslaitteilla. Jos kuoriutumislujuus ei täytä standardivaatimuksia, selvitä syy. Toimittajia vaaditaan tehostamaan kartonkiraaka-aineiden tarkastuksia, ja paperin tiiviyden ja kosteuspitoisuuden tulee täyttää kansalliset standardit. Ja parantamalla liiman laatua, parantamalla laitteita jne. kansallisen standardin vaatiman kuoriutumislujuuden saavuttamiseksi.

6. Pahvikuvion järkevä suunnittelu

Pahvilaatikoissa tulee pyrkiä välttämään kokosivutulostusta ja vaakasuoraa nauhatulostusta, erityisesti vaakasuoraa painamista laatikon pinnan keskelle, koska sen toiminta on sama kuin vaakapainelinjalla ja painopaine murskaa aaltopahvin. Pakkauksen laatikon pinnalle kuviota painettaessa on tarpeen minimoida värirekisterien määrä. Yleensä yksiväritulostuksen jälkeen laatikon puristuslujuus pienenee 6–12%, kun taas kolmiväritulostuksen jälkeen se pienenee 17–20%.

7. Määritä asianmukaiset paperimääräykset

Pahvipaperin erityisessä suunnitteluprosessissa sopiva pohjapaperi tulee valita oikein. Raaka-aineiden laatu on pääasiallinen aaltopahvipakkausten puristuslujuuteen vaikuttava tekijä. Yleensä aaltopahvilaatikoiden puristuslujuus on suoraan verrannollinen pohjapaperin kvantitatiivisiin, tiiviyteen, jäykkyyteen, poikittaisrenkaan puristuslujuuteen ja muihin indikaattoreihin; se on kääntäen verrannollinen kosteuspitoisuuteen. Lisäksi pohjapaperin ulkonäön laadun vaikutusta pahvikotelon puristuslujuuteen ei voida jättää huomiotta.

Siksi riittävän puristuslujuuden varmistamiseksi on ensin valittava korkealaatuiset raaka-aineet. Kartonkiin käytettävää paperia suunniteltaessa ei kuitenkaan saa lisätä sokeasti paperin painoa ja laatua ja lisätä pahvin kokonaispainoa. Itse asiassa aaltopahvilaatikoiden puristuslujuus riippuu pintapaperin ja aaltopahvipaperin rengaspuristuslujuuden yhteisvaikutuksesta. Aaltopahvilla on suurempi vaikutus lujuuteen, joten riippumatta lujuudesta tai taloudellisista näkökohdista aaltopahvin keskitason suorituskyvyn parantamisen vaikutus on parempi kuin pintapaperilaadun parantamisen vaikutus, ja se on paljon taloudellisempi. Kartonkipakkauksissa käytettävää paperia on mahdollista hallita käymällä toimittajan luona paikan päällä tarkastettavaksi, ottamalla pohjapaperista näytteitä ja mittaamalla pohjapaperin indikaattoreita, jotta estetään kulmien katkeaminen ja huonokuntoisuus.

8. Parannettu toimitus

Vähennä tavaroiden kuljetusten ja käsittelyn tiheyttä, omaksu lähitoimituksen menetelmää ja paranna käsittelytapaa (suositellaan lapiokäsittelyä); kouluttaa kantajia jne., parantaa heidän laatutietoisuuttaan ja estää karkea lastaus ja purkaminen; kiinnitä huomiota sateeseen ja kosteuteen lastauksen ja kuljetuksen aikana, side ei saa olla liian tiukka jne.

9. Vahvistaa jälleenmyyjävarastojen hallintaa

Myytävissä tuotteissa tulee noudattaa ensimmäinen sisään ensimmäinen ulos -periaatetta, pinottujen kerrosten määrä ei saa olla liian suuri, varasto ei saa olla liian kostea, ja se tulee pitää kuivana ja tuuletettuna.

Postitusaika: 07.02.2023